灌装生产线效率

联系我们优化灌装和封装作业,提高生产线效率

优化药物灌装和封装作业具有大幅降低总成本的潜力。在肖特医药,我们建议通过三步方法来提高生产线效率:

- 使用 SmartSkin 精确定位灌装线生产上存在高压和冲击的高风险区域。

- 通过注射剂瓶分析确定和了解容器损坏的根本原因。

- 选择正确的药品容器:EVERIC® strong & smooth 注射剂瓶,为提升灌装生产线效率而生。

发现灌装系统的薄弱点

无论是重大的玻璃破裂事件还是质量检测失败,识别生产过程中出现问题的具体位置难度极高,并且会耗费大量资源。导轨未对准,输送机、缓冲台或星形轮设置错误,过程转换和自动处理系统都可能导致过度冲击和施加压力。

这些超限压力会导致微裂纹、表面损坏、破损和预制损坏,从而增加生产过程中发生重大事件、质量检查不合格、在运输过程中发生破裂的风险。

使用 SmartSkin 保护整个灌装和封装过程中的容器完整性

SmartSkin 的专利复制容器(也称为“无人工具”)可模拟标准和定制注射剂瓶、注射器和卡式瓶的准确形状和尺寸。这些容器复制器配备数百个传感器,能够在生产或测试运行过程中穿梭于灌装和封装生产线,以测量和定位破坏力。

在清洗、灌装、加盖、检查和仓库处理过程中实时监测表面压力、水平和垂直冲击、倾斜和旋转情况。专用容器复制器还允许您在加盖和压接过程中测量顶部负载和轧盖力,以及随时间推移测量残余密封力。

SmartSkin 的实时测力和运动数据可帮助制药商加快故障排除和调查速度,优化生产线设置和转换,防止意外停机,提高产量和效率。

利用 SmartSkin Technologies 发掘生产效率和质量方面的新潜力。有关更多信息,请访问:制药 - SmartSkin

EVERIC® strong & smooth 注射剂瓶,为提升灌装生产线效率而生

强度测试和断口显微分析

肖特医药在强度测试和断口显微分析方面拥有数十年的经验。可进行轴向、侧面和最大压力测试,以分析灌装和封装流程步骤对容器强度的影响。此外,对破裂容器的断口显微分析可提供有关破裂根本原因的信息,无论裂口是容器的特定区域还是可能影响破裂的接触面。基于这些发现,可对灌装和封装生产线优化,再重复进行强度测试分析,以分析各种调整的有效性。

了解更多注射剂瓶的几何形状经过优化,可提高强度

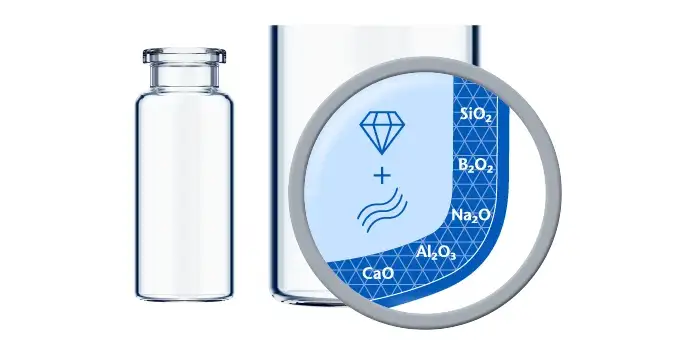

即使灌装生产线已调整准确,通常仍有进一步优化的空间。EVERIC® strong 是一款符合 ISO 标准且经过几何优化的注射剂瓶,依旧采用硼硅酸盐玻璃。与玻璃-玻璃非接触式制造工艺相结合,EVERIC® strong 可提供比市场标准高出四倍的强度。在生产过程中执行的统计释放测试,可控制设定的轴向载荷 (2,000 N) 和侧面压缩强度 (1,000 N)。

了解更多EVERIC® strong 和 EVERIC® smooth 提供理想的组合

与 EVERIC® smooth 低摩擦外层涂层结合使用时,EVERIC® strong 的注射剂瓶可全面发挥潜力。多次测试证明,EVERIC® strong 和 smooth 具有出色的性能,无粘连、攀爬或堵塞现象,其表面保护特性使外观缺陷减少高达 98%。与标准生产线相比,可将生产线速度提高 100% 以上。EVERIC® strong 和 smooth 可降低破裂风险,进而优化生产线性能。

了解更多